Contact

DEMMELER Maschinenbau GmbH & Co. KG

Alpenstraße 10

87751 Heimertingen

Germany

Tel: +49 (0) 8335 / 9859-0

info(at)demmeler.com

www.demmeler.com

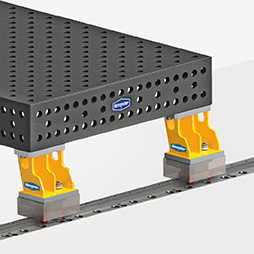

Al jaren is het gepatenteerde Demmeler gereedschapswisselsysteem op robotbasis een van de meest geliefde gereedschapsopslag- en -gereedschapswisselsystemen voor grote machines op de markt. Wanneer hoge eisen gesteld worden aan het aantal en het gewicht van de gereedschappen bij een hoge flexibiliteit zijn onze gereedschapswisselsystemen onontbeerlijk.

De Demmeler-systemen kunnen tot 750 verschillende instrumenten opnemen en in een recordtijd ter beschikking stellen. De tools worden tegelijk automatisch gecontroleerd en indien nodig wordt vervanging ingeleid. Door de vrij programmeerbare, PC-gebaseerde systemen, is een zeer hoge aanpasbaarheid aan uiteenlopende machinesturingen gegarandeerd. Als high-end oplossing met lineaire as en kopwisseleenheden voldoen deze systemen ook aan de eisen van de allergrootste bewerkingscentra met de meest complexe productieprocessen. Voor middelgrote machine leveren wij het beproefde systeem als gemodificeerde compacte arena.

Het Demmeler Tool Rack past zich aan uw machine aan!

- Een hoge gereedschapsdichtheid wordt bereikt door een grijperkolom met een draaibereik van meer dan 180°. Hierdoor wordt de ruimte achter de kolom ook ter beschikking gesteld.

- Rekvorm optimaal aanpasbaar aan de machineverhoudingen

- Zeer compacte constructie door binnenliggende aandrijving en geleidingen

- Gereedschapsafstand tussen plaatsen 140 mm

- Meer informatie vindt u onderaan de pagina in onze applicatievideo Tool Rack.

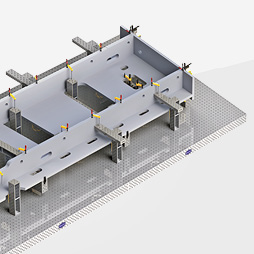

Application

Fast changing and measuring of tools with weight up to 100 kg and 1.000 mm length

Characteristic Tool Arena

- Small space requirement – distance from segment to mid of linear axis approx. 1.600 mm

- Possibility to integrate different types of robots – depending on type of application and load

- Possibility of handling all usual types of toolholders: HSK A 63, HSK A 100, SK 40, SK 50, Capto C6, Capto C8

- 2 x 8 setup stations

- Standard gripper

Application

Fast changing and measuring of tools with weight up to 40 kg and 800 mm length

Characteristic Compact Arena

- Small space requirement – radius of segments approx. 1.750 mm

- Possibility to integrate different types of robots – depending on type of application and load

- Possibility of handling all usual types of toolholders: HSK A 63, HSK A 100, SK 40, SK 50, Capto C6, Capto C8

- Standard gripper

- Can be delivered in one piece

Application

Gripping and handling of tools with weight up to 100 kg and 1.500 mm length

1 Characteristic proportional gripper

- Gripping area of 97,5 to 221 mm

- Integrated measuring system enables an optimum opening stroke of the claws for best tool distances in the rack

- Max. tool diameter of up to 450 mm

- Gripping lock in case of pressure drop is integrated

2 Characteristic cone gripper

- Gripping the tool at the cone; that allows to transfer the tool to a supply unit into the machine via the gripping slot

- Max. tool diameter of up to 400 mm

- Gripping lock in case of pressure drop is integrated

3 Characteristic standard gripper

- Gripping area of 97,5 to 128 mm

- Max. tool diameter of up to 400 mm

- Gripping lock in case of pressure drop is integrated

Characteristic Controller Unit

- Tool management with a very convenient graphical interface

- High machine availability due to an intelligent roboter control with priority management

- Storage and retrieval during machining process

- Automatic space optimized storage system ensures high tool density

- Damaged tool strategy

- Sister tool strategy

- A flexible change moment ensures optimum processing rates

- Identification of tools via RFID chip